糖蜜酒精废液的两步脱色及色素的回收利用

采用D-101大孔树脂和活性炭两步吸附法对糖蜜酒精废液进行脱色处理,实验表明,该法有明显的脱色效果,脱色率达98.3%,脱色后CODCr去除率>90%,色素可有效地回收利用。

【关键词】 糖蜜酒精废液;脱色;色素回收

糖蜜酒精废液是以甘蔗糖后的副产品糖蜜为原料,经发酵生产酒精过程中,在蒸馏塔底部排出的浓度高、颜色深、酸度大的有机废液。该废液的主要成分是残糖、色素、菌体残骸、无机盐、有机物及其他一些溶解性的营养物,每生产1t酒精要排放13-5t这样的废水。糖蜜酒精废液的色素主要来自两个方面,一是甘蔗本身含有多酚类化合物和氨基氮化物。其中影响最严重的一种叫植物鞣质的物质,该物质是一种高分子多元酚衍生物,极易被氧化,也是导致废液CODCr高的原因之一;二是在煮糖浓缩等一系列生产过程中产生的深咖啡色的、几乎不等电荷的焦糖色素。糖蜜酒精废液脱色的关键是主要色源物质的脱除。冯冰凌等往糖蜜酒精废液中加入造纸黑液和草酸对该废液进行脱色,但处理后的清液仍呈淡红茶色;周桂等采用腐殖酸作吸附剂,尽管CODCr去除率达到80%,但脱色率最高才达60%,吴振强等采用粉状活性炭作吸附剂,脱色效果较好,但CODCr去除率较低(56.4%),且没有对活性炭的再生和色素的回收提出切实可行的方案。笔者从环保角度出发,采用大孔树脂吸附和活性炭脱色吸附相结合的办法对糖蜜酒精废液进行脱色处理,并用微波辐照对活性炭再生效果比较理想。

实验材料与仪器

主要实验材料

糖蜜酒精废液:pH为4.2,CODCr为1.05x105mg/L,棕褐色;氧化钙(广东西陇化工厂);氢氧化钠(广东汕头新宁化工厂);乙醇(广州化学试剂厂);粉末活性炭(广东化学试剂厂),D-101大孔树脂(天津农药股份公司树脂分公司);HWT-101 液体絮凝剂(天津华孚油田化学有限公司)。

主要实验仪器

721型分光光度计(上海仪器有限公司);化学耗氧量测定仪(江苏电分析仪器厂);磁力加热搅拌器(江苏金坛仪器厂);WD750B型微波炉(顺德格兰仕电器有限公司)。

实验方法

取100ml原糖蜜酒精废液(pH为4 2,CODCr为105mg/L),加入一定量的饱和石灰水至中性,在室温下搅拌3min后,加人质量分数0.1%的絮凝剂,搅拌5min直至混合均匀,转移到100 ml量筒内,静置沉降0.5h,观察沉降界面。将上述用石灰水中和沉降过的1OOml废液过滤,滤液过柱,收集淋洗液20 mL,测定透光率,再用不同量的活性炭在不同的温度和不同的搅拌时间下2次吸附色素,最后用质量分数20%的酒精洗脱树脂富集的色素,减压蒸发回收酒精,得到红褐色的色素,将脱色后的废液用蒸馏水稀释到原来的10倍后,用化学耗氧量测试仪测定CODCr。将收集的已吸附色素的活性炭置于微波专用陶瓷皿内,进行微波辅照2min(每20s间歇1次),使其再生。

结果与讨论

废液的沉降预处理

废液含有胶质和悬浮物,以实惠水调至中性,溶液开始有沉淀,加入质量分数0.1%的HWT-101液体絮凝剂,搅拌均匀后出现大量矾花,在前15 min内沉降速度较快,之后沉降速度明硅下降0.5 h后絮凝基本完成,出现明显界面.甘蔗色素中含有的部分溶于水的花色素在石灰水沉降过程中大部分可除去;廉价的石灰水对蒸发器结垢影响程度与其他碱比较没有差异,以石灰水和质量分数0.1%的絮凝剂沉降中和废水进行预处理,原料便宜,运行费用低。

大孔树脂吸附及洗脱

根据废水中色素的性质,分别对聚酰胺NKA-9、D-101等多种吸附材料进行色素吸附性能比较,目的在于选择一种能最大量吸附色素而最小量吸附其他物质的树脂,从而达到分离杂质、吸附色素的目的。从吸附后的相同体积的洗脱液的颜色判断,我们选用了D-101犬孔椒树脂。经其吸附处理后的出水颜色呈橙黄色,pH为6 5。以蒸馏水作为参照基准,在波长650 mn下用721分光光度计测定透光率,并测定COD。考虑体积变化,脱色率达81.16%,CODCr去除率达71.6%。吸附后的椒脂用水洗去糖分直至只有糖蜜色素处于吸附状态后,再用质量分数20%的酒精洗脱树脂富集的色素,减压蒸发回收酒精,再浓缩干燥,每100mL糖蜜酒精废液可得到红褐色素5.86g。

粉末活性炭脱色及其影响因素

经石灰水和大孔树脂处理后的废液已经除去了大部分的胶质和悬浮物,粘度及色度大大降低,剩下的仍使废液呈橙黄色的估计是浓度较低的还未除净的焦糖色素,为此我们又选用了粉末活性炭对废液进行二次吸附。最后测定结果表明:脱色率高达98.3%,CODCr去除率为91%。

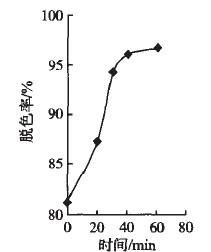

时间对脱色效果的影响。色素的吸附要经过一定的时间.显然,脱色效果和吸附时间及活性炭的吸附饱和度有关.磁力搅拌条件下时间与脱色率关系的试验结果如图1所示.由图1可以看出,前20min内,由于活性炭的饱和度很低,废液与活性炭表面的色素浓度差较大,所以脱色速度较快,之后,活性炭慢慢达到饱和,同时废液中色素浓度渐低,超过45min脱色率慢慢趋于稳定。因此,在应用中可采用50min的接触时问。

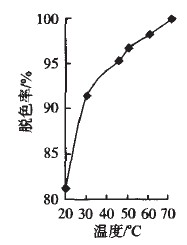

温度对脱色效果的影响.由于废液中的色素耐温性能很好,因此我们要选择较高的温度,搅拌过程中适当加热,但又因吸附为放热反应,超过一定温度脱色率并不一定高,从实验结果(见图2)来看,在30- 60%范围内,脱色率随温度的升高而升高,但超过60℃,脱色率上升幅度较小,考虑到能耗问题,我们采用较低温度为宜。

图1 搅拌时间与脱色率的关系

图2 温度与脱色率的关系

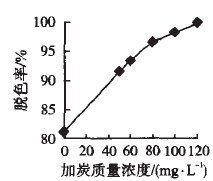

加炭量对脱色效果的影响活性炭对色素的吸附有一定的容量,因此,必须加入足够的活性炭才能将色素全部脱除、从图3可看出:当加炭质量浓度达到100 mg/L时,一次脱色率达到98.3%,当加炭质量浓度为120m/L时,脱色率几乎达100%。考虑到经济效益,选用80~100mg/L为宜。

图3 加炭量与脱色率的关系

活性炭再生

将收集的已吸附色素的活性炭置于微波专用皿内,进行微波辐射使其再生,结果发现经微波辐照再生的活性炭颗粒循环使用吸附效果很好、其原因主要因为活性炭时微波有很强的吸收能力,已吸附色素的活性炭于表面的不均匀性,微波辐射时其表面会产生许多“热点”。这些“热点”的温度比其他部位高得多,很易将吸附的色素及杂质炭化。

结论

1、采用石灰水和质量分数为0.1%的絮凝剂沉降中和废水的预处理工艺,价格便宜。运行费用低。

2、采用大孔树脂吸附色素和酒精洗脱,色素可去掉80%,且富集的色素易于同收。

3、粉末活性炭作最后脱色处理,可使脱色率达到98.3%,CODCr去除率>90%。

4、已吸附色素的活性炭,经微波辐照再生,其颗粒度比原来更小,吸附能力更强,循环使用效果更佳。(本文搜集整理于网络,如有侵权之处,请联系我们删除。)